在工业防腐领域,设备的长期稳定运行离不开一层可靠的“保护外衣”。面对严苛的化学腐蚀、海水侵蚀、机械磨损等环境,普通涂料往往力不从心。此时,环氧厚浆型防腐面漆 便以其卓越的性能,成为了众多工程师和业主的推荐之选,堪称重防腐领域的“铠甲卫士”。

顾名思义,环氧厚浆型防腐面漆是一种基于环氧树脂的双组分化学反应型涂料。其明显的特点在于“厚浆”二字,这意味着它单道涂层就能达到很高的干膜厚度(通常在100-200微米甚至更高),从而极大地减少了施工道数,提高了施工效率。

它通常作为防腐涂层体系的最外一层,不仅自身具备极强的防腐性能,还承担着抵抗外界环境侵蚀、耐候、装饰和标志性的重要作用。

超强的屏蔽防护作用:

“厚浆”意味着涂层致密性极高,能有效阻隔水分、氧气、氯离子、二氧化硫等腐蚀介质的渗透,从根本上切断金属发生电化学腐蚀的路径。

卓越的耐化学品性:

固化的环氧涂层具有优异的耐酸、耐碱、耐溶剂、耐盐雾性能,使其在化工、海洋、污水处理等极端环境中游刃有余。

极高的机械性能:

涂层坚硬、耐磨、抗冲击,能够承受设备运行中的物理碰撞、摩擦以及风沙冲刷,保护底层涂层不受破坏。

优异的附着力:

与经过恰当处理的钢材表面以及常用的环氧富锌底漆、环氧云铁中间漆等能形成牢固的结合,确保整个涂层体系不剥落、不起皮。

施工效率高,经济性好:

单道成膜厚,减少了喷涂遍数和整体施工时间,虽然单价可能较高,但综合成本往往更具优势。

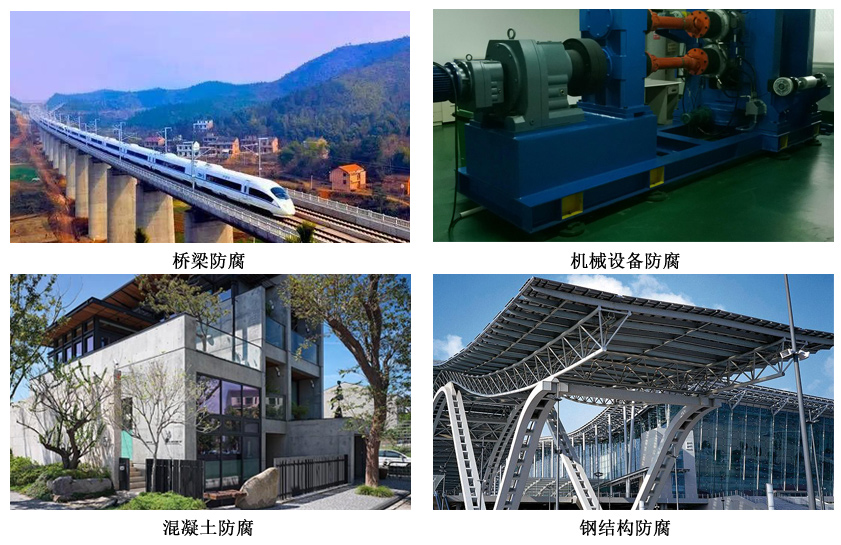

由于其出色的综合性能,环氧厚浆型防腐面漆被广泛应用于以下领域:

适用于钢结构、桥梁、机械设备、混凝土表面。

再好的材料也需要正确的施工才能发挥效用。环氧厚浆型防腐面漆的施工至关重要:

表面处理是基石:

钢材表面必须进行喷砂处理,达到Sa 2.5级以上的除锈标准,表面粗糙度达到30-75微米。处理后的表面应无油、无尘、无水,并在规定时间内涂装。

配套体系是关键:

它通常与环氧富锌底漆(提供阴极保护)和环氧云铁中间漆(增加屏蔽性、提高层间附着力)配套使用,形成“底-中-面”的黄金防护体系。

混合与熟化是重点:

严格按照产品说明书的比例将A组分(主剂)与B组分(固化剂)混合,并充分搅拌均匀。然后静置“熟化”一段时间(通常为10-30分钟),让两组分进行初步反应,以获得******的施工和成膜效果。

涂装与环境控制是保障:

推荐采用高压无气喷涂,以获得均匀厚膜。施工时环境温度应高于5℃,相对湿度低于85%,并避免在雨、雾、雪天气施工。涂装间隔时间需严格遵守,确保层间附着力。

Q:环氧厚浆型面漆可以用于户外长期暴晒吗?

A:可以,但其耐候性有一定局限。长期暴晒下,环氧树脂可能会出现粉化(失光、褪色)。对于要求极高的户外装饰性场合,可在其之上再涂覆一层脂肪族聚氨酯面漆,以提供超强的耐候保光保色性。

Q:它和普通环氧面漆有什么区别?

A:最主要的区别在于单道成膜厚度和固体含量。厚浆型一次喷涂的膜厚远高于普通型,固体含量更高,VOC(挥发性有机物)更低,更环保高效。

总结

环氧厚浆型防腐面漆凭借其“厚、韧、坚、耐”的卓越特性,在现代工业防腐中扮演着不可或替代的角色。选择合适的优质产品,并配合科学严谨的表面处理和施工工艺,就能为您的资产和设备披上一件长效可靠的“防腐铠甲”,显著延长其使用寿命,降低全生命周期的维护成本。